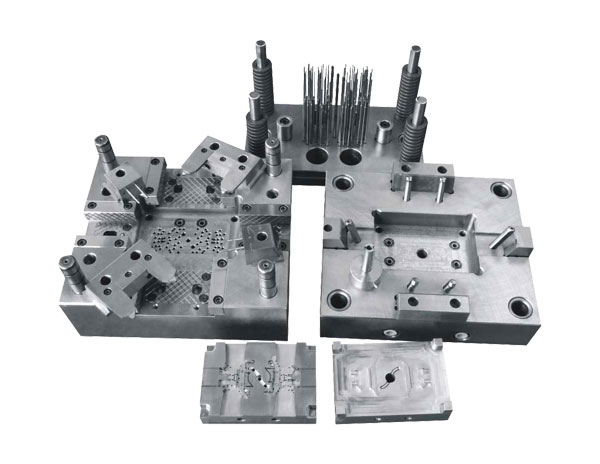

今天我们好好介绍一下关于

汽配模具相关的滚塑,分析一下滚塑成型的局限性以及缺点有哪些。

一、滚塑成型的局限性

(1)滚塑成型工艺通常仅适于生产中空制件或者壳体类制件(后者常由中空制件剖开而得)。这是由于滚塑成型是依靠装入模内的物料逐渐熔融、粘附到模具的型腔表面而

成型的。而塑料(特别是粉状塑料),成型前的表观密度通常较成型以后的要小,因此除了发泡制品以外,利用滚塑法是不能制得实心制件的。

(2)滚塑成型工艺不能制备壁厚相差很悬殊的以及壁厚突变的制品。

这一特点也和滚塑成型是依靠物料逐渐熔融、粘附于模腔表面而成型的直接有关。要调节制件的壁厚,我们可以通过改变模具各部件受热(强化或减小)的办法,使制件的

壁厚得到适度调整,但由于金属模的导热性很好,这种调节效果是相当有限的。

(3)滚塑成型工艺难于制得扁平侧面的制件。

当模具转动时,物料在扁平处不易停留,容易造成扁平部位制件壁厚太薄,从而降低制件的使用效果。

二、滚塑成型的缺点

(1)能耗较大

每个滚塑成型周期,模具及模架都要反复经受高、低温的交替变化,因此滚塑成型工艺通常较其他塑料成型工艺能耗要大。为了减少模反复受热、冷却的能量损失,开发了

夹套式滚塑机,用泵将冷、热介质通过特殊的循环系统泵入滚塑模具的夹套中,直接加热、冷却模具,这种设备对于减少模架的能耗有明显的效果,但模具反复经受冷、热

状态的状况依然存在,因此能量的损耗仍然很大。与滚塑成型工艺能耗大的情况截然相反的特例,是利用尼龙单体己内酰胺,滚塑成型尼龙制件,例如利用己内酰胺直接滚

塑尼龙6制件,滚塑成型与聚合过程同时进行,滚塑是在低于尼龙6熔点的温度下进行的,又可在较高的温度下取出制品,因此滚塑模具的温度不需要在大的温差范围内反复

升温、降温。据称利用己内酰胺滚塑尼龙6制件,较之用尼龙6吹塑或注塑成型尼龙6制件,能耗要低得多。

(2)成型周期较长

滚塑成型过程中,物料不经受外力的强烈作用,物料没有激烈的湍流状态般的运动,仅仅依靠它与模具型腔表面接触过程中逐渐受热熔融而附着于模腔表面上,在模腔表面

为熔融塑料涂布满以后,内面的塑料升温、熔融所需要的热量,还需要通过熔融塑料层的热传导,塑料的导热性一般均比较差,因此滚塑成型加热时间相当长,通常需要

10min以上,有时甚至要二十几分钟,故整个滚塑周期也比较长。

(3)劳动强度较大

滚塑成型过程中,装料、脱模等工序不易机械化、自动化,通常采用人工操作,因此其劳动强度较吹塑、注塑等成型工艺要大。

(4)制品尺寸精度较差

滚塑制品的尺寸,除了受塑料品种的影响之外,还要受到冷却速度、脱模剂的种类和用量(脱模总效果)等多种因素的制约,因此滚塑制品的尺寸精度较难控制,所以滚塑

成型只适用于对尺寸精度无特殊要求的塑料制品,比如容器、玩具等制件。

更多汽配模具资讯点击:http://www.wzyiyangkj.com/